世界上风力发电机生产应用最先进,占能源比例最大的是德国,其次是美国、西班牙、日本和印度。我国政府对新能源的开发也非常重视,在风能和太阳能开发利用方面投入了大量资金,但由于我国起步较晚,在这方面还赶不上世界先进国家。现在国内已有四家规模较大的公司在这方面做了大量有益的工作,这就是重庆、南京、杭州和郑州的四家颇具规模的公司。他们都各有特点,各自做出了不同的贡献,对我国能源改革的推动起到了不容忽视的作用。

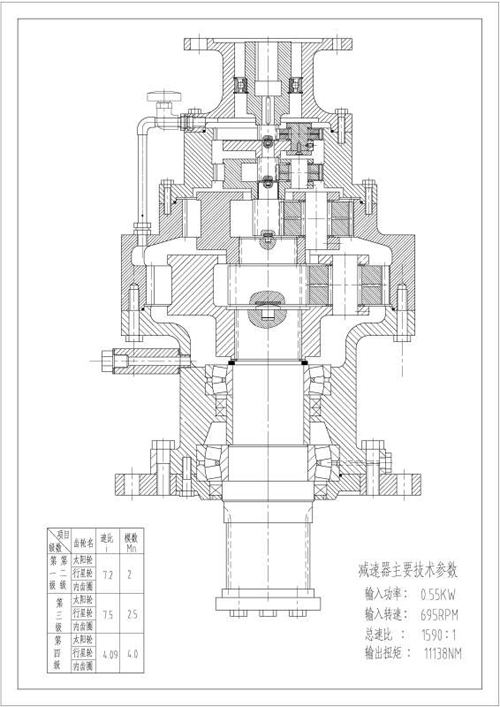

世界各国的风力发电机除了必须有一台将螺旋桨的低速转动变为适合发电的高速转动的增速机之外,还有4至6台“偏航减速机”,在风向发生变化时,及时将发电机转到对准风向;另外,还必须有3台“变桨减速机”,当风力强度发生变化时,及时改变螺旋桨的角度,使其适应风力大小。所有这些减速机,毫无例外地采用“带有太阳轮的行星减速机”,因为这种减速机设计、制造、安装都比较方便,传动效率也相当高,所以所有设计师和制造商都不约而同地习惯采用这种减速机。但是这种减速机的减速比很小,为了达到必须的速比,就必须采用4级到5级减速,因此其结构很复杂,一台4级减速的行星减速机,就有20到22个齿轮,如果是5级减速,就需要28个齿轮左右。另外,由于其结构决定,太阳轮和行星轮尺寸都相对比较小,这就限制了它们的强度和承受能力。偏航减速器为立式安装的多级行星传动装置,其中行星齿轮的功率分流的均载是其结构设计的关键。偏航减器采用了一、二、三级行星架浮动,二、三、四级太阳轴浮动的设计。同时,为避免各行星传动级之间的互相影响,每一级传动级之间联接均采用渐开线花键联接。产品立式安装,其均载完全取决于每级三个行星齿轮的齿轮啮合力的平衡,不受重力影响,采用行星架浮动是十分有益的。

所有太阳轮的轴向限位,采用聚四氟乙烯制作的球面点接触,极大地减小摩擦磨损,最大限度防止铁屑的产生,这类结构在国内外大型立式磨机行星减速器和辊压机减速器中得到广泛成功验证。

偏航减速器箱体结合面间的密封,除设有O形密封圈外,还严格要求结合面间形位公差和粗糙度,完全可以保障其不渗漏。

为直观显示油位,采用上下固定的胶管直接显示。由于风力发电机组特殊的工作环境和安装条件,偏航减速器的密封的可靠性应得到充分的重视。除最下部支承轴承外,全部采用浸油润滑,其滑油密封选用双重进口骨架油封,最下部支承轴承采取脂润滑也采用了进口架油封,两处骨架油封可保证偏航齿轮箱输出轴在不可避免的制造误差和负载条件下,悬臂支承的驱动小齿轮啮合力引起变形及轴线偏移等条件下实现可靠的密封。

传动齿轮的技术参数和技术特点为:

材 料:

行星轮、太阳轮 17CrNiMo6

内齿圈: 42CrMoA

行星架: 42CrMoA

壳 体: QT400-18A

精度:

齿轮接触斑点:5 级GB10095

行星轮、太阳轮: 6 级GB10095

内齿圈: 7 级GB10095

热处理及硬度:

行星轮、太阳轮:渗碳淬火HRC58-62

内齿圈 :气体氮化HV550-600

强度(按DIN3990-1987):

疲劳强度:

行星轮、太阳轮:接触强度安全系数SH>0.9

弯曲强度安全系数SF>1.5

内齿圈: 接触强度安全系数SH>0.80

弯典强度安全系数SF>1.3

静态强度:

行星轮、太阳轮子:接触强度安全系数SH>1.2

内齿圈: 接触强度安全系数 SH>1.18

弯曲强度安全系数SF>2

所有外齿轮均渗碳淬火,磨齿。

|